Il Progetto AGILE (“Manifattura AGILE per la competitività e l’innovazione di prodotto”) è coordinato da SINFONET e vede la partnership di M3NET, rete innovativa regionale su Meccanica di precisione, Micro-tecnologie e Manifattura additiva. La proposta progettuale è nata da un ampio e approfondito confronto con il sistema veneto delle imprese e della ricerca, che ha permesso di individuare, come linea strategica per guidare lo sviluppo del sistema socio-economico veneto in ottica post emergenziale, la capacità di riconversione “agile” dei sistemi produttivi mediante l’applicazione di soluzioni avanzate per l’innovazione agile dei prodotti.

Il progetto ha una vocazione dichiaratamente manifatturiera: il gruppo proponente intende sviluppare metodologie e approcci interdisciplinari, basati sulla capacità di riconversione agile di processi e linee di produzione, finalizzati all’incremento della competitività e all’innovazione di prodotto. Si tratta quindi di una “reazione industriale” all’emergenza COVID-19, costruita sulla flessibilità, sulla riconversione e sulla resilienza, i cui risultati hanno però ricadute che oltrepassano i limiti temporali dell’emergenza, per collocarsi in un ambito più ampio di competitività aziendale.

Il dettaglio di tale “reazione”, particolarmente focalizzata sugli ambiti della manifattura e della produzione metalmeccanica, si articola su quattro tipologie di azioni:

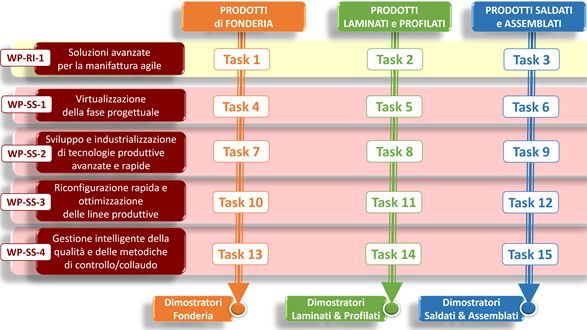

La struttura operativa del progetto corrisponde essenzialmente ad una matrice, che “incrocia” le aree di attività individuate con le famiglie di processi selezionate, che corrispondono alle principali categorie di processi manifatturieri nell’ambito metalmeccanico: fonderia, laminazione e stampaggio, saldatura e assemblaggio:

Il Progetto AGILE introduce questi tre aspetti nell’ambito di specifiche (e ben rappresentative della manifattura regionale) tipologie di linee produttive:

Le azioni innovative rispetto alle linee produttive citate vengono integrate da:

Spesa ammissibile: 2.545.625,00 euro

Contributo: 1.702.983,50 euro

|

Di seguito trovate l'abstract del paper scritto dall'Ingegnere N. Gramegna e dal Professore F. Bonollo riguardo al progetto concluso: LEGGI L'ABSTRACT

A seguire il video esplicativo del progetto in inglese: