Digitalizzazione

SINFONET ha l'obiettivo di favorire lo sviluppo di fonderie "gestite digitalmente", in cui i processi e la qualità siano continuamente monitorati e controllati mediante la sensoristica avanzata e l'applicazione integrata di modelli numerici e sistemi cognitivi.

Cosa offre SINFONET in ambito Industria 4.0?

Consulenza ai membri della rete e ad aziende esterne, nella preparazione e implementazione di progetti afferenti allo Smart Manufacturing attraverso la Trasformazione Digitale introducendo e integrando le Tecnologie Abilitanti descritte dal Piano Industria 4.0 del Governo Italiano in sintonia con analoghi progetti Europei.

Cosa significa digitalizzazione in Fonderia?

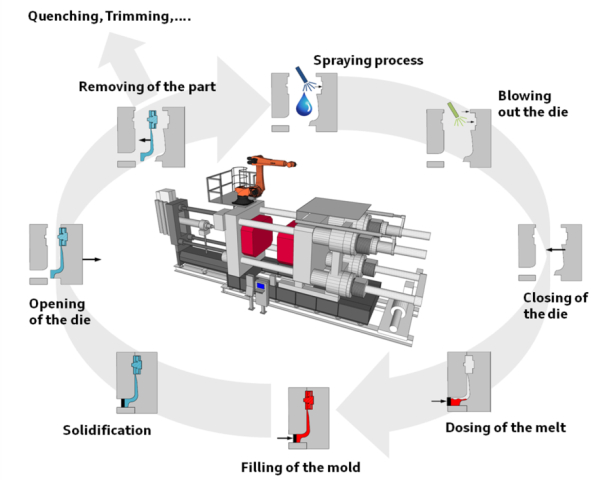

- Controllo da remoto dei complessi processi a più fasi basati su strumenti diversi

- Stabilità del processo; minimi fermi macchina

- Applicazione anche a processi tradizionali (impianti esistenti o nuovi)

- Miglioramento dell’Efficienza produttiva (OEE) con riferimento alle fasi Misura - Analizza - Agisci

- Velocizzare il processo di messa a punto (ottimizzazione)

- Aggiustamento in tempo reale dei parametri di processo

- Orientamento verso Zero Difetti con la previsione di Qualità al 100%

- Aumentare la conoscenza del processo dai dati (capire il valore dei dati)

- Utilizzare di nuovo quanto appreso in produzione (machine learning)

Fig. - Esempio per le multi-fasi da controllare nel processo di pressocolata

Impatti attesi dalla Digitalizzazione in Fonderia e lungo la filiera produttiva dei getti

- Riduzione del time-to-market (-30%)

- Riduzione drastica del numero di prototipi reali (sostituiti dai virtuali) e relativi costi

- Controllo dell’Efficienza e stabilità del ciclo produttivo

- Controllo e risparmio energetico in tutte le fasi del processo di trasformazione (-10%)

- Gestione e Ottimizzazione del ciclo produttivo

- Elevata Qualità con Minimizzazione degli scarti (-40%)

- Riduzione del costo della non-qualità (-10%)

- Retrofitting in tempo-reale e conoscenza del processo

- Controllo previsionale e Riduzione del costo del getto (Modello di costo)

- Affidabilità nella produzione di nuovi prodotti sviluppati in fase progettuale

SINFONET contribuisce alle TRAIETTORIE nella specializzazione Smart Manufacturing per la traiettoria Sistemi Cognitivi e Automazione

La Fonderia, e tutta la filiera produttiva dei getti, vuole perseguire un incremento di competitività attraverso una produzione di elevata qualità e la capacità di gestire un processo efficiente. La trasformazione digitale è imprescindibile anche per la Fonderia che vuole integrare sistemi intelligenti, modelli avanzati e strumenti predittivi su impianti nuovi ed esistenti, in accordo con la RIS3 sullo Smart Manufacturing e la macro- traiettoria “Sistemi Cognitivi e automazione”.