Obiettivi

La competitività delle fonderie avviene attraverso l’innovazione mirata all’efficienza e alla qualità

|

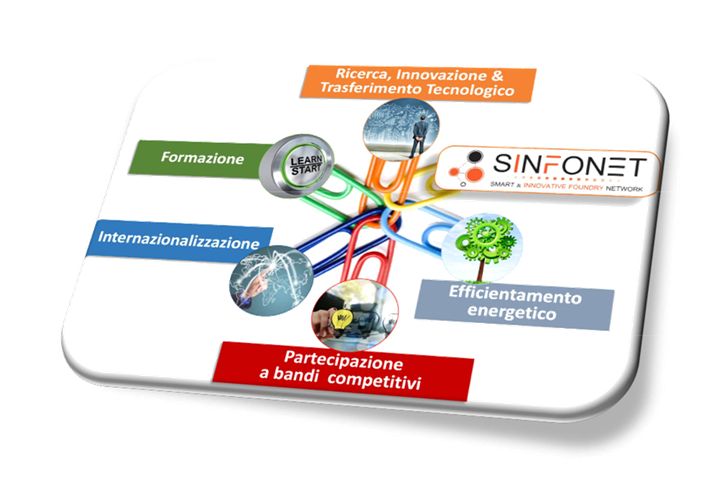

SINFONET si propone come Centro di eccellenza regionale per:

|

|

SINFONET crede nella Fonderia come “Capofila" di una intera filiera produttiva: la fonderia deve integrare in maniera efficiente le competenze, i prodotti e i servizi di tutti i fornitori mettendo a frutto l’esperienza di Innovazione e trasferimento tecnologico maturata negli ultimi 15 anni (sinergie tra università e imprese) a favore della massima Trasversalità per i sistemi informatici, dispositivi meccatronici, ottimizzazione energetica, tecnologica, gestionale, modelli numerici e metallurgici di simulazione di processo.

Gli ambiti di attività delle rete SINFONET:

- basata su tecnologie abilitanti quali le nanotecnologie e i materiali avanzati, i sistemi avanzati di produzione, ICT

- approccio basato sulla conoscenza (integrata e trasversale lungo la filiera e verso gli end-users), e non più sul consumo delle risorse

- sostenibilità ambientale (utilizzo di leghe metalliche riciclate, minimizzazione degli scarti, e degli sprechi di risorse e di materie prime)

- centralità al fattore umano: nuove specializzazioni, competenze, figure professionali (e quindi occupazione)

- "cross-fertilisation": coinvolgimento di fornitori e end-users, che si indirizzano ad una ampia gamma di mercati

- avanzate tecniche di calcolo ingegneristico (simulazione processo, progettazione integrata processo-prodotto, progettazione attrezzature),

- sistemi innovativi di automazione delle operazioni di realizzazione di anime e modelli, lubrificazione degli stampi, movimentazione e colata/iniezione delle leghe liquide, lavorazioni meccaniche sui getti grezzi,

- sistemi intelligenti (basati su sensori di temperatura, pressione, avanzamento metallo, rilevamento gas) per monitoraggio real-time, controllo e ottimizzazione processo,

- modelli avanzati di correlazione tra grandezze fisiche coinvolte nei processi, caratteristiche metallurgiche e microstrutturali, prestazioni finali dei prodotti,

- strumenti predittivi degli aspetti economici del processo (modelli di costo real-time) e delle ricadute ambientali del ciclo produttivo (metodologie Life Cycle Assessment).